陜西華偉達自動化系統(tǒng)工程有限公司根據(jù)山東金升公司NGL爐純氧燃燒器項目需求�����,利用陜西DCS系統(tǒng)實現(xiàn)自動控制��。

爐工藝及設備介紹

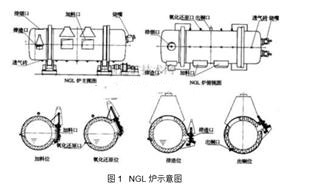

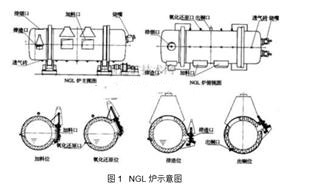

爐是結合傾動爐和回轉式陽極爐的優(yōu)點而開發(fā)的�。側面有大的加料門和渣門,另一側有氧化還原口和透氣磚��,爐體可在一定角度內(nèi)轉動���。目前設計的NGL爐能力為100~270t��,圖1為250t能力的NGL爐主��、俯視圖及操作爐位圖�。

NGL爐工藝處理廢雜銅步驟為:用加料設備將廢雜銅從側面的爐門裝入到爐內(nèi)�,采用燃料燃燒加熱熔化物料,既可使用氣體燃料�,也可使用粉煤等固體燃料,可采用普通空氣助燃���,也可采用富氧或純氧助燃���。當物料熔化了五分之一左右�,開始從爐底的的透氣磚供人氮氣��,物料熔化后將爐體傾轉一定角度���,使氧化還原埋入銅液,將氧化風送入銅液中進行氧化作業(yè)�,出渣時將爐體轉到出渣位倒渣。將爐體轉回到氧化作業(yè)位置�,采用天然氣或液化石油氣作為還原劑,經(jīng)氧化還原口送入爐內(nèi)銅液中進行還原作業(yè)�����,還原完成后將爐體傾轉進行澆鑄����。除裝料外,一直持續(xù)穩(wěn)定的經(jīng)透氣磚向爐內(nèi)鼓入氮氣對熔體進行微攪拌�。

為進一步了解NGL爐的熔化速率和尋求氧化風口的**位置,對NGL爐的精煉過程進行了計算機仿真���,參考仿真結果對爐體結構�����、燃燒器的設置����、氧化風口和透氣磚的位置進行了調(diào)整。

三���、爐工藝的優(yōu)點

(一)加料���、扒渣方便??稍跔t體側面靠近平臺處設置加料門和渣門,爐料可用加料車方便快速的加入���。爐渣門靠近渣線設置�,既可倒渣�����,也可方便的扒渣;

(二)熱效率高��。爐體緊湊�����、密閉��,氧化��、還原管道固定在爐體上�����,作業(yè)時不需要打開爐門操作����,熱量外泄少,漏入的冷空氣少����。在爐體上布置了多塊透氣磚,通入氮氣攪拌�,加速了傳熱傳質(zhì),縮短操作時間���,節(jié)省燃料消耗;

(三)安全性高��。由于爐體可以轉動且氧化還原管道固定在爐體上���,避免了人工持管操作可能發(fā)生的安全事故,減小了工人的勞動強度;遇到故障時爐子可迅速轉到安**置�����,避免“跑銅”事故的發(fā)生,操作安全;

(四)環(huán)保條件好�。爐體密閉性能好,氧化����、還原時不需要打開爐門操作,減少了煙氣外逸;

借助爐體轉動可以控制氧化還原管的埋入深度�����,加上透氣磚的氮氣攪拌作用可提高還原劑的利用率�����,減少黑煙生成;在爐后設置有**的煙氣處理系統(tǒng)���,煙氣通過煙罩導入雙體結構的二次燃燒室��,燒盡可燃物后進余熱鍋爐回收余熱��,再進入布袋收塵達標后排放;

(五)自動化程度高���。

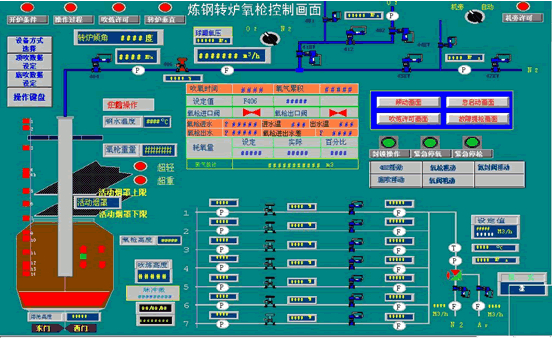

整個系統(tǒng)采用了DCS控制����,工藝參數(shù)均通過儀表自動檢測和調(diào)節(jié)��,對一些需要**控制和與安全有關的作業(yè)實現(xiàn)了電氣連鎖����。

當前位置:

當前位置:

行業(yè)解決方案

行業(yè)解決方案

相關案例推薦

相關案例推薦