煉鋼廠回轉(zhuǎn)爐自動化控制系統(tǒng)解決方案

整個自動化控制系統(tǒng)的配置達(dá)到當(dāng)今國內(nèi)**水平�����,電氣���、儀表���、計算機(EIC)控制一體化�,具有方便�����、快捷和友好的人機操作界面(HMI)����,EIC網(wǎng)絡(luò)數(shù)據(jù)通訊一體化,具有高速����、大容量和開放的技術(shù)性能。

1���、 基礎(chǔ)自動化

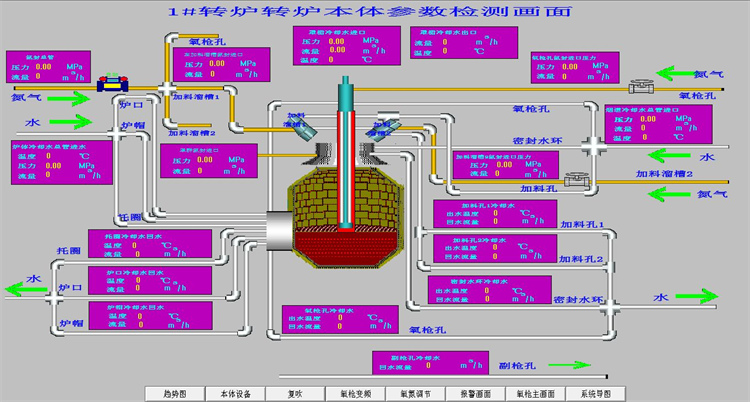

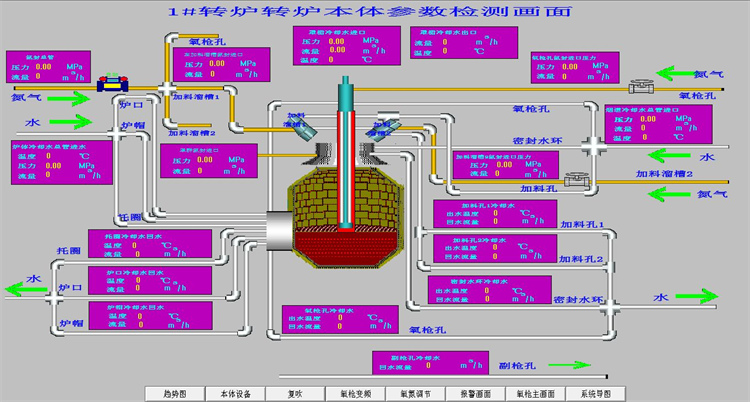

轉(zhuǎn)爐基礎(chǔ)自動化系統(tǒng)是實現(xiàn)轉(zhuǎn)爐系統(tǒng)控制的基礎(chǔ)���,該系統(tǒng)主要包括HMI操作站、PLC����、儀表、變頻器和現(xiàn)場控制箱等。各個組成部分通過工業(yè)以太環(huán)網(wǎng)和DeviceNet網(wǎng)連接����,實現(xiàn)對轉(zhuǎn)爐系統(tǒng)的控制功能。

1�����、1 控制系統(tǒng)結(jié)構(gòu)及其特點

控制站選用施奈德Quantum PLC系列�����,CPU選用140CPU系列中高性能的53414CPU�,遠(yuǎn)程站采用當(dāng)前**的現(xiàn)場總線產(chǎn)品(CRP系列模塊)�,編程軟件使用施奈德 Concept2.6。數(shù)據(jù)通訊網(wǎng)絡(luò)以德國赫斯曼工業(yè)型光纖交換機MICE系列為核心構(gòu)成100M高速光纖環(huán)網(wǎng)���,各控制PLC通過NOE以太網(wǎng)絡(luò)通訊模塊和屏蔽5類雙絞線連接到工業(yè)以太環(huán)網(wǎng)上�,各站遠(yuǎn)程操作箱�����,操作臺以及氧槍�����、傾動、投料變頻器則通過DeviceNet網(wǎng)連接到其主PLC站上�,操作站采用西門子工業(yè)計算機配Win2000+SP3操作系統(tǒng),HMI監(jiān)控軟件采用施耐德Monitor Pro 7.2���,通過以太網(wǎng)卡���、雙絞線與工業(yè)以太網(wǎng)相接。系統(tǒng)具有以下特點:

(1) 電氣�、儀表和計算機系統(tǒng)采用網(wǎng)絡(luò)連接,實現(xiàn)EIC三電一體化����。

(2) 電氣和儀表采用相同的控制設(shè)備,編程及控制統(tǒng)一�,且在同一網(wǎng)絡(luò)上,通訊方便�,減少了通訊硬件接口,合理分擔(dān)控制功能;電氣和儀表采用相同的操作站����,操作簡化且統(tǒng)一,有利于穩(wěn)定生產(chǎn)�。

(3) 遠(yuǎn)程站

現(xiàn)場操作箱���、操作臺等遠(yuǎn)程站采用工業(yè)現(xiàn)場總線產(chǎn)品,極大地減少了設(shè)計工作量����、電纜施工量等,各箱體通過DeviceNet網(wǎng)連接����,提高了系統(tǒng)的可靠性和維護(hù)方便性。

1���、2 網(wǎng)絡(luò)系統(tǒng)及其特點

轉(zhuǎn)爐自動化系統(tǒng)中的數(shù)據(jù)通訊網(wǎng)絡(luò)是以德國赫斯曼工業(yè)型光纖交換機MICE系列為核心構(gòu)成的100M高速光纖環(huán)網(wǎng)。

赫斯曼MICE系列交換機采用靈活的構(gòu)網(wǎng)方式�,無論在控制柜或分散的現(xiàn)場操作箱內(nèi)都可以結(jié)合各種功能達(dá)到特殊的要求。它采用無風(fēng)扇散熱方式����,可以冗余供電,支持HIPER—Ring����,達(dá)到了很高的可靠運行等級。模塊化結(jié)構(gòu)是MICE的突出特點之一�����,它有一個交換機和若干個通訊介質(zhì)模塊組成,交換機包含除了網(wǎng)絡(luò)接口以外的所有工業(yè)交換機的功能����,而介質(zhì)通訊模塊提供了網(wǎng)絡(luò)的接口功能。這一切可使你按照要求選用設(shè)備����,避免了資金浪費,模塊化結(jié)構(gòu)也為用戶的投資提供了保障�����。另外MICE網(wǎng)絡(luò)交換機提供多種方法管理網(wǎng)絡(luò)系統(tǒng):a�����、通過V.24串行口連接進(jìn)入MICE提供的用戶界面;b�����、在網(wǎng)絡(luò)上的任意位置通過Web瀏覽器訪問MICE上提供的用戶友好界面;c�、集中的使用SNMP管理軟件,如HiVision軟件����,訪問MICE上的SNMP代理機構(gòu)�����。

1�、3 控制方式及特點

轉(zhuǎn)爐PLC系統(tǒng)共有15套����,按每轉(zhuǎn)爐、公用系統(tǒng)分開的原則設(shè)置���,以**一座轉(zhuǎn)爐檢修或故障情況下不影響其他轉(zhuǎn)爐正常運行�����。

單體設(shè)備的基本運轉(zhuǎn)分為自動、手動兩種方式����,操作場所分為**、現(xiàn)場兩種選擇����。系統(tǒng)的運轉(zhuǎn)分為計算機���、自動、手動三種方式����,操作場所固定于**。在“計算機”方式下PLC接受L2級計算機模型數(shù)據(jù)并進(jìn)行實時控制�,包括氧氣流量、底吹氣體種類及流量����、氧槍高度、副原料種類及重量;在“自動”方式下����,PLC根據(jù)內(nèi)部保存的初設(shè)計劃模式自動進(jìn)行煉鋼;在“手動”方式下,PLC根據(jù)人工設(shè)定數(shù)據(jù)控制煉鋼生產(chǎn)����。

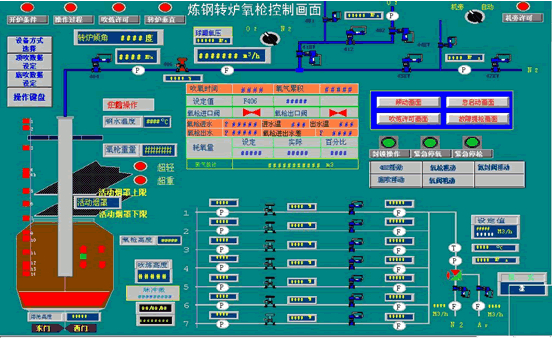

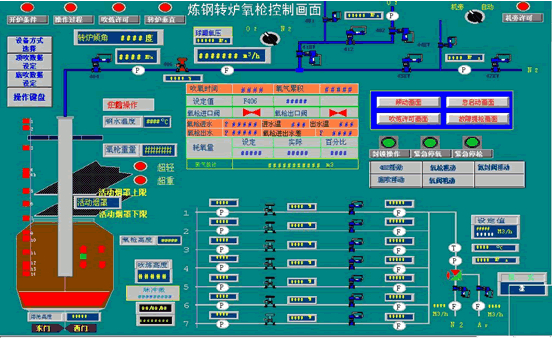

根據(jù)轉(zhuǎn)爐煉鋼的生產(chǎn)工藝特點,**控制室操作站CRT的數(shù)量每爐配置3臺����。在正常操作時,3臺CRT分擔(dān)的監(jiān)控內(nèi)容有所區(qū)別����,但在異常情況下可以互為備用�����,甚至用一臺CRT也可以完成吹煉作業(yè)���。主要監(jiān)控內(nèi)容有頂?shù)讖?fù)吹、氧槍傾動����、副原料和鐵合金投料、氣化冷卻煙氣凈化�����、一次除塵�、二次除塵等。在系統(tǒng)上料操作室���、風(fēng)機房操作室和二次除塵操作室分別設(shè)立操作站,監(jiān)視各自的設(shè)備����。為安全起見�,防止誤操作���,各轉(zhuǎn)爐操作站設(shè)計成專用形式�����,即本爐操作站只能操作本爐設(shè)備����,不能控制其他轉(zhuǎn)爐設(shè)備�����,但公用設(shè)備除副原料上料系統(tǒng)外在各爐均可操作���。

設(shè)備的運轉(zhuǎn)操作及監(jiān)視基本上通過主控室的操作站畫面完成�����,為了生產(chǎn)的安全性和方便性�,設(shè)置了硬件操作臺�����,上面設(shè)有必要的操作開關(guān)、操作按鈕�����、數(shù)據(jù)顯示及關(guān)鍵設(shè)備的緊急停止按鈕等�����。

PLC軟件的開發(fā)采用了模塊化的方式�,在編程前規(guī)劃好PLC的內(nèi)存和數(shù)據(jù)塊,劃分站間通訊數(shù)據(jù)區(qū)及HMI顯示數(shù)據(jù)區(qū);不同類型的程序采用不同的組織塊調(diào)用����,吹煉時鐘、流量累加�、PID調(diào)節(jié)采用定周期調(diào)用;根據(jù)工藝特點,采用多種編程邏輯����、如對過程級數(shù)據(jù)處理采用語句表編程,對底吹控制采用順序功能圖編程等;對操作數(shù)據(jù)進(jìn)行安全處理����,如對設(shè)定數(shù)據(jù)的合理性檢驗���、變化速率的約束等�。

在控制功能上,實現(xiàn)了“計算機”方式下的全程自動化煉鋼�����,該系統(tǒng)具有以下主要功能和特點:

(1) 副原料����、鐵合金上料的優(yōu)先順位控制。根據(jù)“料倉組合設(shè)定表”中規(guī)定的優(yōu)先順序輸送����,而不是根據(jù)料空的順序輸送,以滿足轉(zhuǎn)爐工藝的控制要求�。

(2) 爐頂料倉的在庫量管理。根據(jù)爐頂料位計����、料位開關(guān)和上料皮帶秤信號計算爐頂料倉的在庫量,并對落差量進(jìn)行實時修正���。

(3) 吹煉的狀態(tài)遷移控制����。根據(jù)吹煉計劃表和現(xiàn)場設(shè)備狀態(tài)控制氧氣流量、底吹氣體種類和流量�、氧槍槍位、副槍測量�、副原料種類和投入量。

(4) 汽包水位的自動控制�。根據(jù)吹煉時期對鍋爐汽包水位實行三沖量或單沖量調(diào)節(jié)。

(5) 氧槍和傾動系統(tǒng)采用交流傳動控制���,配置緊急后備電源����。在緊急情況下�����,**設(shè)備的安全性���。

(6) 副槍系統(tǒng)也采用交流傳動控制�����,配置緊急后備電源�����,數(shù)據(jù)處理采用DIRC-5計算機系統(tǒng)�����,具有測量����、定碳�、定氧,可使用TSO定氧探頭進(jìn)行液面的測量計算�����。

2�����、電氣傳動控制

煉鋼系統(tǒng)是鋼鐵廠的中心環(huán)節(jié)���,轉(zhuǎn)爐傾動����、氧槍升降電氣傳動設(shè)備的控制有為重要,它與吹氧系統(tǒng)有著**直接的聯(lián)系����,電氣設(shè)備的控制速度與定位精度直接影響到冶煉周期和吹氧效率,因此如何控制轉(zhuǎn)爐傾動設(shè)備以及如何自動快速**地進(jìn)行氧槍�、副槍位置控制成為提高鋼產(chǎn)量及質(zhì)量的關(guān)鍵。

2����、1轉(zhuǎn)爐傾動裝置電氣傳動及控制方式

電氣傳動一般可采用公共支流母線和單獨一對一傳動兩種形式,而采用單獨一對一傳動形式從調(diào)速性和可靠性等方面均具有優(yōu)越性����。濟(jì)鋼三煉鋼1、2����、3#轉(zhuǎn)爐采用的是單獨一對一傳動控制方式,變頻器選用西門子SIMOVERT MASTERDRIVERS 6SE70系列三相交流矢量控制變頻器�。該裝置的控制功能有:帶編碼器的矢量控制應(yīng)用于需要高度**轉(zhuǎn)矩和動態(tài)響應(yīng);無編碼器的矢量控制在水泵、風(fēng)機的簡單應(yīng)用和U/f控制�。

4臺轉(zhuǎn)爐傾動電機同軸剛性連接,如果4臺電機的輸出轉(zhuǎn)矩不平衡����,縮短電機使用壽命����。因此必須解決4臺電機負(fù)荷平衡問題�����。采用一對一傳動方式����,可在傳動裝置上設(shè)置“主-從”方式���,確定主傳動裝置���,通過脈沖編碼器引入速度反饋信號,設(shè)置公用的調(diào)速調(diào)節(jié)器�����,將主傳動的電流調(diào)節(jié)器的輸入信號同時輸出到三臺從裝置的電流調(diào)節(jié)器中�����,由于電流調(diào)節(jié)器的輸入信號是相同的����,其輸出也相同���,故4臺電動機可**在等同的負(fù)荷下運行,從而**了運轉(zhuǎn)設(shè)備的平穩(wěn)性和負(fù)荷均衡性���。

4臺變頻器與主PLC之間通過DeviceNet網(wǎng)連接����,每臺變頻器通過網(wǎng)絡(luò)接受控制指令和速度給定����,并將設(shè)備的運行狀態(tài)傳送給主PLC;4臺變頻器通過SIMOLINK光纖網(wǎng)連接成一個環(huán)形結(jié)構(gòu),實現(xiàn)“一主三從”的控制思想�,完成主/從設(shè)備之間的數(shù)據(jù)通訊。

2����、2氧槍的電氣傳動及其自動控制

2、2�����、1電氣傳動

每組轉(zhuǎn)爐設(shè)備有2套氧槍升降機構(gòu)(A槍和B槍)���,配備2套變頻控制柜(A槍控制柜和B槍控制柜)和一套制動控制柜�����,一套作為工作槍���,另一套作為備用槍���。變頻器選用SIMOVERT MASTERDRIVERS 6SE70系列三相交流矢量控制變頻器。

傳統(tǒng)的設(shè)計是“對應(yīng)”控制方式�,即A槍變頻器控制A槍電機�,B槍變頻器控制B槍電機。1����、2、3#轉(zhuǎn)爐自動控制系統(tǒng)中�,兩套氧槍裝置增加了“交換”控制方式,即:當(dāng)選擇開關(guān)置于“對應(yīng)”控制時�����,還是A槍變頻器控制A槍電機�,B槍變頻器控制B槍電機;而當(dāng)選擇開關(guān)置于“交換”控制時���,在不進(jìn)行臺車交換情況下,就可完成A槍變頻器控制B槍電機�,而B槍變頻器控制A槍電機。

氧槍“交換”控制技術(shù)是一種全新的控制技術(shù)���。正常生產(chǎn)中�����,兩只氧槍的變頻器���、升降電機可以做到互為備用。其鮮明的特點有:機械故障時�,在臺車不移動的情況下,可以通過電氣快速切換氧槍;電氣故障時���,在不更換變頻器�����、臺車不移動的情況下����,可以快速實現(xiàn)氧槍的正常控制�����。

另外,在氧槍制動控制上���,**了氧槍電機的抱閘控制���,實現(xiàn)了變頻器合/分閘、PLC程序輸出����、變頻器本身輸出三點連鎖控制抱閘,使制動控制技術(shù)更加**���,系統(tǒng)更加安全、穩(wěn)定及可靠�。主要特點有:當(dāng)變頻器因故跳閘后,制動輸出自動實現(xiàn)抱閘���,**了設(shè)備的安全;當(dāng)PLC故障時�����,無論變頻器工作在什么狀態(tài)����,制動輸出都處于抱閘狀態(tài),****設(shè)備不失控�,提高了控制系統(tǒng)的可靠性和安全性。正常生產(chǎn)過程中�����,因變頻器內(nèi)部或外部線路原因造成了變頻器不能正常工作和控制輸出���,可通過PLC輸出完成電機的抱閘����,**了系統(tǒng)����、設(shè)備的安全、可靠與穩(wěn)定�����。

2、2�����、2氧槍的自動控制

氧氣頂吹轉(zhuǎn)爐的自動控制中�,氧槍高度的正確與否是一個相當(dāng)重要的環(huán)節(jié)。采用**的吹氧自動控制槍位技術(shù)對氧槍的吹煉點進(jìn)行控制�,可使氧槍準(zhǔn)確的停止在工藝操作要求的位置上,其定位的精度相當(dāng)高�,從而更好的**了煉鋼過程計算機控制,實現(xiàn)了自動化����。副槍作為另一種重要設(shè)備,在氧槍下槍吹煉前測量液面高度����,在吹煉周期中測溫取樣,其同樣對速度�����、位置控制有嚴(yán)格的要求�。他們的高度位置控制基本是相同的����,下面以氧槍為例�����,著重列舉其控制特點����。

(1)位置控制

氧槍上下移動的距離通過與電動轉(zhuǎn)筒同軸旋轉(zhuǎn)的兩個**編碼器來計測���,即把垂直的位置量轉(zhuǎn)化為數(shù)字量�����。正常生產(chǎn)中�����,以其中的一個為主�����,另一個**編碼器與之比較作為校準(zhǔn)信號�����,偏差超出設(shè)定范圍時發(fā)出報警�����,過大時急停����。

氧槍在多次上下移動過程中會產(chǎn)生突發(fā)性數(shù)字無差級編碼器數(shù)值換算時的累積誤差,如不加以修正則會發(fā)生氧槍檢測位置與實際位置的偏差�����。為解決這一難題�,可在氧槍的換槍位設(shè)置校正點。動作周期大體如下:預(yù)先將槍位的高度實際值存入主PLC內(nèi)存中;氧槍每次換槍提到換槍位時該信號讀入PLC中����,使此時氧槍實際高度檢測記憶值強制性修改。

(2)自動快速定位控制

現(xiàn)代化的轉(zhuǎn)爐煉鋼氧槍在吹氧過程中是根據(jù)吹氧量的不同而自動調(diào)整槍位的���。吹煉過程中氧槍調(diào)整槍位的速度將直接影響到冶煉周期和鋼的質(zhì)量�����,因此希望氧槍能以**快的速度準(zhǔn)確停止在指定位置�。

為了解決這一問題�����,控制時可采用位置閉環(huán)系統(tǒng)�����,將氧槍設(shè)定位置與實際位置的偏差值作為控制信號�����,并將其轉(zhuǎn)化為一個控制傳動裝置的速度指令����。為縮短氧槍上升與下降時間,在設(shè)定值與實際偏差較大時���,以較大速度運行���,當(dāng)設(shè)定值與實際偏差越來越小達(dá)到設(shè)定范圍時,控制速度給定按照預(yù)先設(shè)定的函數(shù)曲線減小���,**終使氧槍準(zhǔn)確停止在所要求的位置上����。

3、結(jié)束語

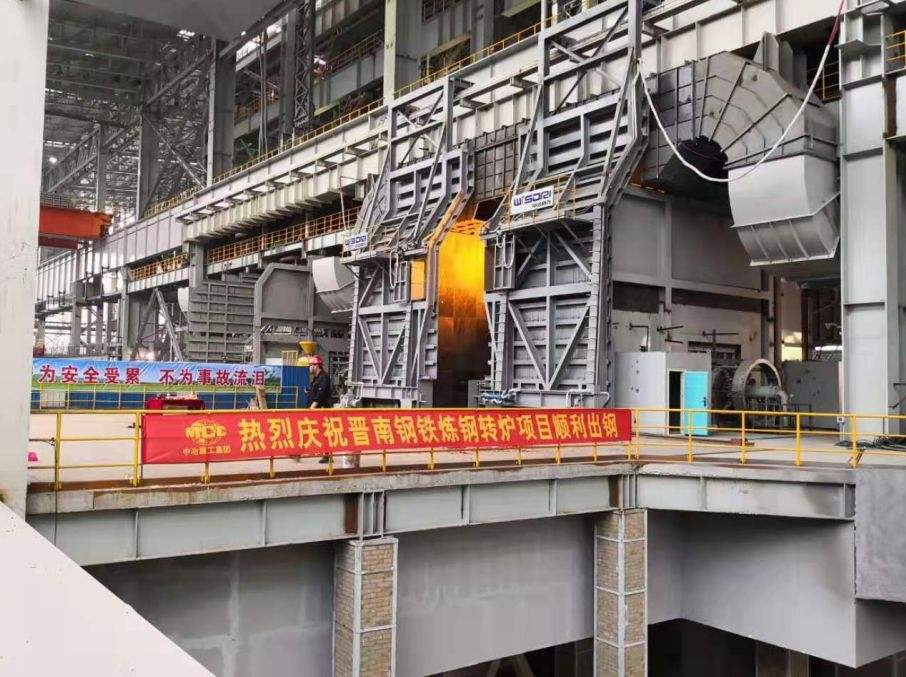

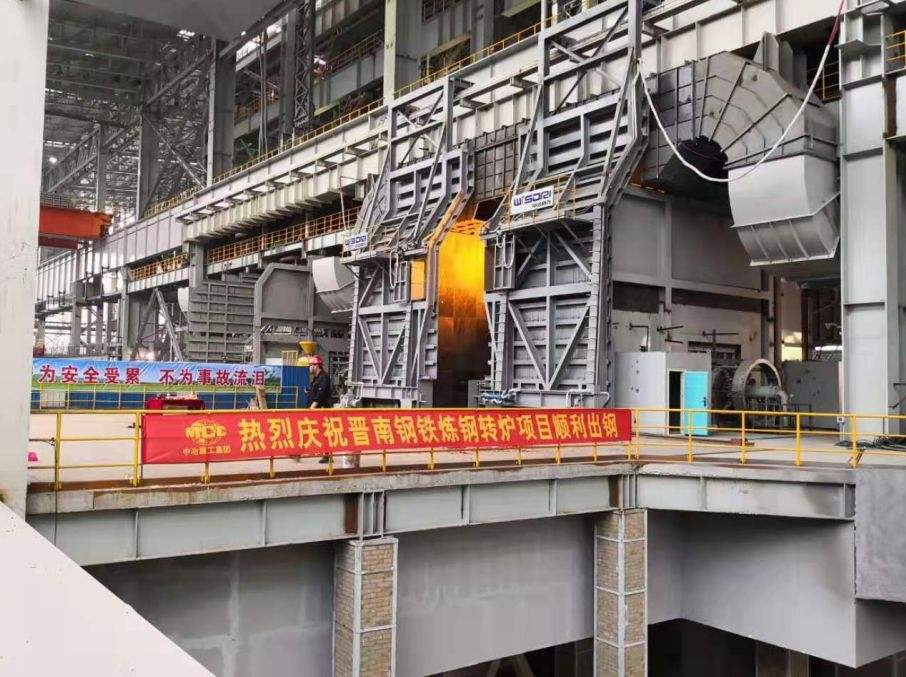

通過對國外煉鋼廠自動化技術(shù)的消化移植����,結(jié)合煉鋼廠當(dāng)前的具體情況及工藝要求,采用當(dāng)代**的技術(shù)設(shè)備而開發(fā)的1�、2、3#轉(zhuǎn)爐自動控制系統(tǒng)使煉鋼廠轉(zhuǎn)爐的自動控制和生產(chǎn)管理水平躍上了一個新的臺階���,滿足了今后生產(chǎn)和新技術(shù)開發(fā)����、生產(chǎn)管理和信息管理的需要�����。

當(dāng)前位置:

當(dāng)前位置:

行業(yè)解決方案

行業(yè)解決方案

相關(guān)案例推薦

相關(guān)案例推薦