冶金自動(dòng)化解決方案

冶金自動(dòng)化解決方案

1方案概述

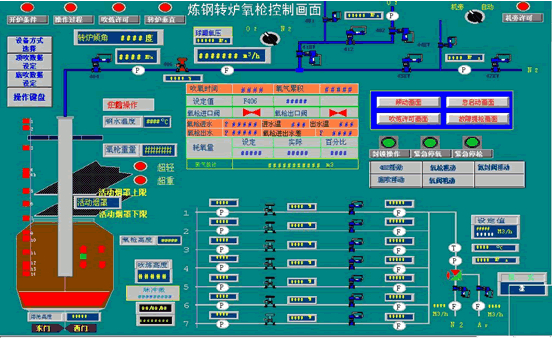

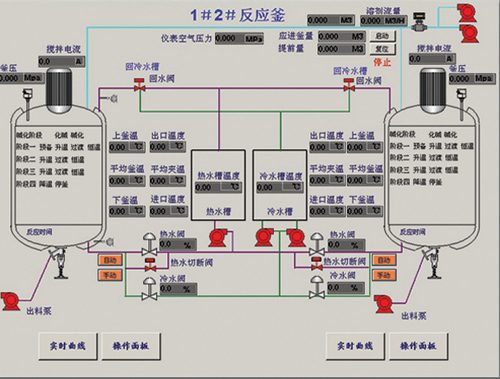

冶金企業(yè)全流程生產(chǎn)包括礦山開采��、原料��、焦化����、燒結(jié)、煉鐵��、煉鋼和軋鋼等生產(chǎn)過程����。鋼鐵企業(yè)生產(chǎn)過程流程前一階段即冶煉階段以化學(xué)反應(yīng)為主,包括焦化��、燒結(jié)���、煉鐵、煉鋼��,其生產(chǎn)過程基本連續(xù)���,屬連續(xù)型生產(chǎn)過程���。后一階段即軋制階段以物理變化為主,軋鋼的這些工藝又具有離散型生產(chǎn)企業(yè)的某些特征。目前���,冶金企業(yè)所追求的已不僅僅是某一個(gè)生產(chǎn)工序的自動(dòng)化控制水平����,而是企業(yè)整體的綜合自動(dòng)化水平�����,因此需要生產(chǎn)實(shí)時(shí)信息��、自動(dòng)化技術(shù)�����、綜合管理的集成��,從而使生產(chǎn)信息真正成為企業(yè)資源���,同時(shí)進(jìn)一步來完成信息流����、物流與資金流的集成�����,**程度的提高企業(yè)的運(yùn)行效率及過程優(yōu)化。

當(dāng)前位置:

當(dāng)前位置:

行業(yè)解決方案

行業(yè)解決方案

相關(guān)案例推薦

相關(guān)案例推薦